水泥行业是支撑我国国民经济发展的重要基础产业,截至2021年年底,我国水泥产量为23.8亿吨,约占世界水泥总产量的57%。在“双碳”目标的指引下,水泥行业积极实施节能减排,推动减污降碳协同增效。但与此同时,产能过剩、能效水平偏低、污染物排放总量大等问题仍然存在,困扰着水泥行业的绿色低碳转型。

减污降碳协同增效背景下,水泥行业的机遇与挑战并存

“十三五”期间,水泥行业严格落实和执行有关国家产业政策,通过实施产能置换、技术结构调整升级、淘汰落后产能等关键举措,向低碳绿色转型迈出了有力步伐。2018年《水泥玻璃行业产能置换实施办法》修订发布,2020年水泥行业90%以上的落后产能通过置换的方式退出。

单位产品能耗和主要污染物排放逐年下降是水泥行业绿色发展的另一个体现。“十三五”期间,水泥行业单位熟料煤耗降低约8%,氮氧化物排放量降低约28%,颗粒物排放量降低约16%。

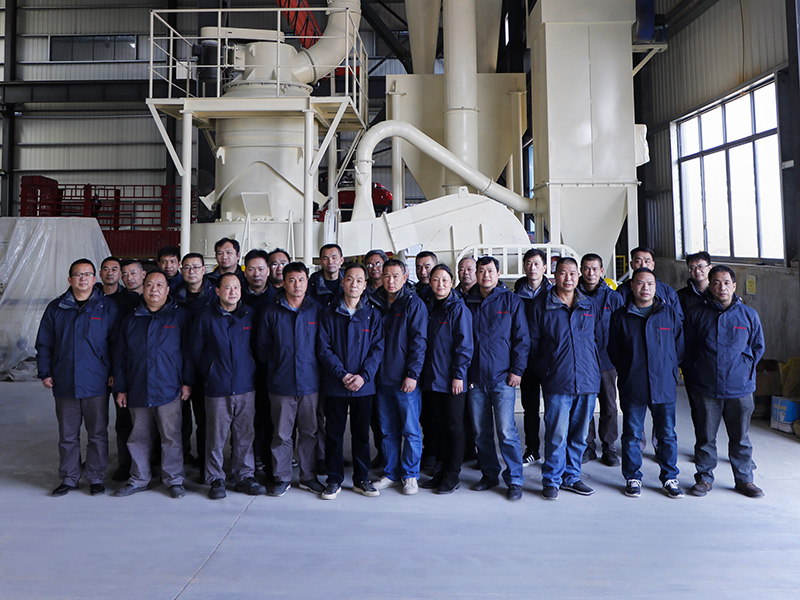

此外,水泥行业在科技创新上取得突破。符合“二代水泥”标准的技术装备中,50%的研发、集成创新成果达到世界领先水平。

当前,水泥行业正在力争实现提前碳达峰,并降低碳排放强度控制达峰峰值,这给水泥行业减污降碳协同增效带来了新的机遇。

国家层面,顶层设计目标明确。国家发改委等部门发布《关于严格能效约束推动重点领域节能降碳的若干意见》,工信部等部门发布《工业能效提升计划》等,都将能效作为推进减污降碳协同增效的重要抓手。碳达峰碳中和“1+N”政策体系明确提出实施能效提升、严格落实产能置换、推进超低排放改造、加快原燃料替代等指导意见,为推进水泥行业减污降碳协同增效提供了良好的政策环境。

地方层面,山东、河南、河北、宁夏等10余个省(自治区)已出台地方性的《水泥工业大气污染物排放标准》或《水泥行业超低排放实施方案》,对污染物排放标准的规定均严于国家标准,助力水泥行业开始进入超低排放时代。

行业层面,国家再次修订了水泥行业能耗限额标准,新修订的《水泥单位产品能源消耗限额》(GB 16780-2021)标准已经正式发布。与修订前的标准相比,能耗标准限额值指标要求提升了5%—10%,将进一步促进水泥行业结构调整,为水泥行业碳排放强度的降低创造条件。2021年工信部修订发布了《水泥玻璃行业产能置换实施办法》,将产能置换比例进一步提高,此举将进一步出清落后低效产能,推动行业能效水平提升。此外,水泥企业的信息化、数字化、智能化改造,也将为行业低碳转型赋能。

但与此同时,水泥行业减污降碳工作中面临的巨大挑战,也不容忽视。从排放总量来看,水泥行业仍是大气污染物和二氧化碳等温室气体排放的重点行业之一。2020年,全国水泥行业的氮氧化物排放量、二氧化硫排放量、颗粒物排放量在我国总排放量中占比约为9.8%、6.0%和5.0%;二氧化碳排放量占全国碳排放总量约13%。我国水泥行业60%以上的二氧化碳排放来自工艺过程,随着熟料产量的增加,二氧化碳排放量也持续增加,水泥行业碳减排将进入平台期。

在需求方面,房地产业与水泥行业的发展呈正相关,国家房地产业投资需求的调整将给行业发展带来较大影响和不确定性。在供给方面,我国水泥熟料产能过剩局面仍未改变,水泥产需严重失衡,熟料产能利用率区域差异较大。2019年,华东、中南、西南地区熟料产能利用率约为80%,西北、华北、东北则不足50%。此外,水泥行业能源结构以煤炭、电力为主,同时面临“能耗双控量”和碳减排的压力。

推动水泥行业减污降碳绿色发展的建议

第一,严控新增产能,加强产能置换监管。严格落实新修订《水泥玻璃行业产能置换实施办法》中对于产能置换比例和范围的要求,执行水泥熟料产能减量置换,在保证产能总量逐年减少的前提下,实现污染物、碳排放量的下降。

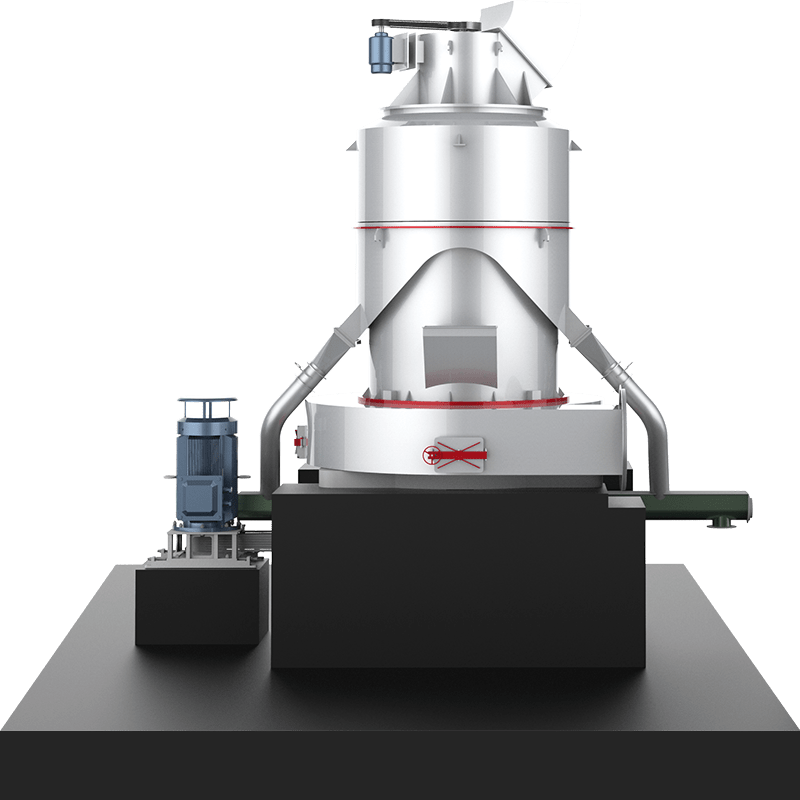

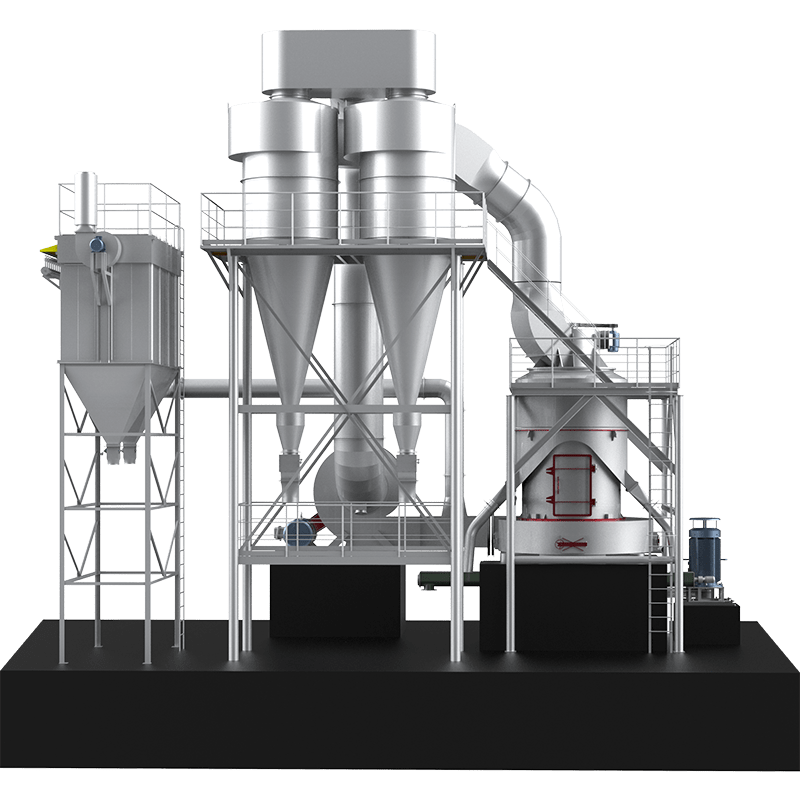

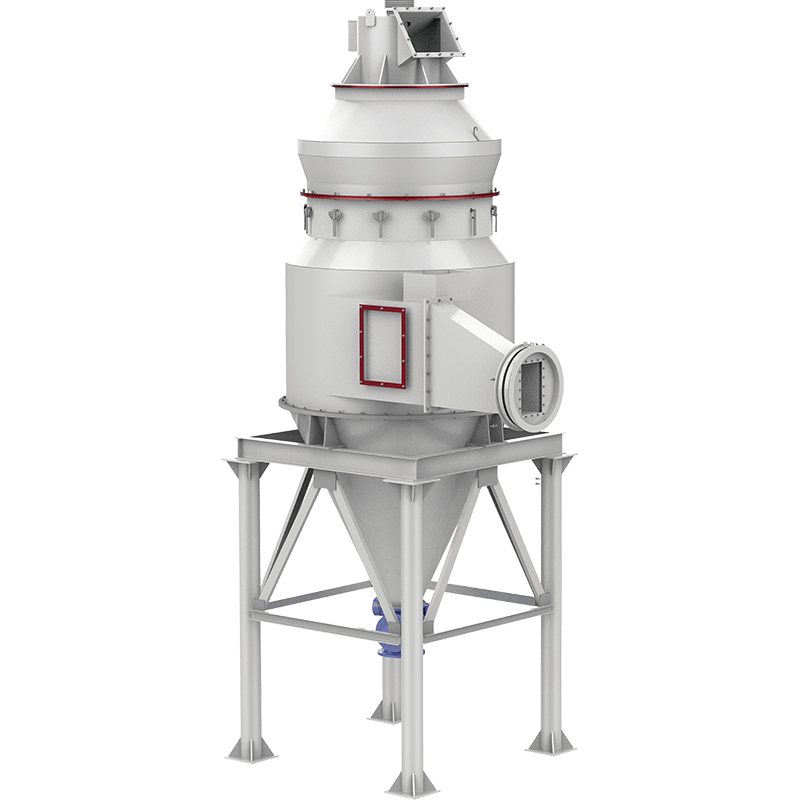

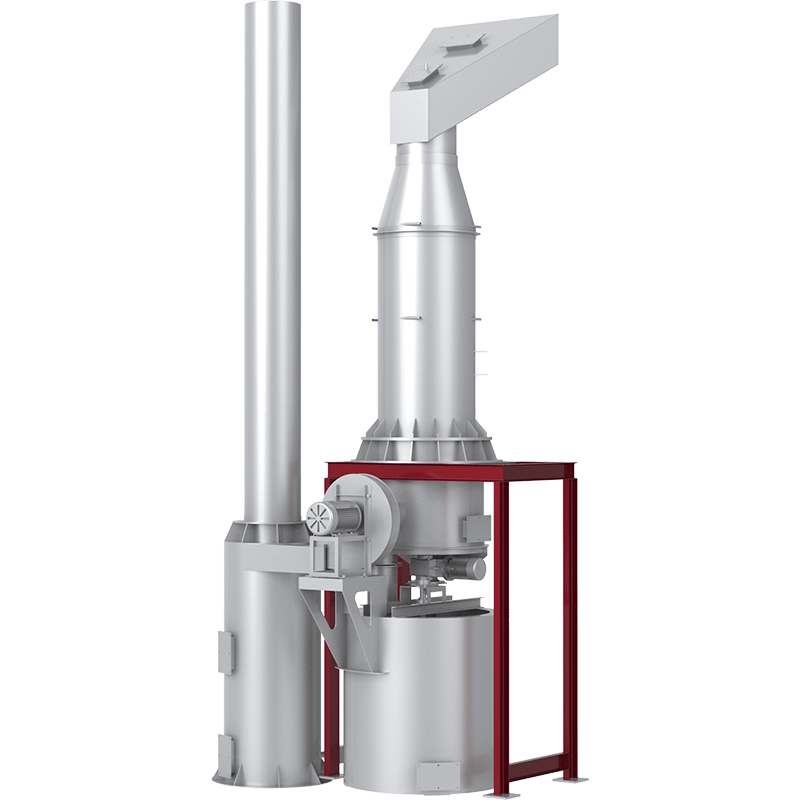

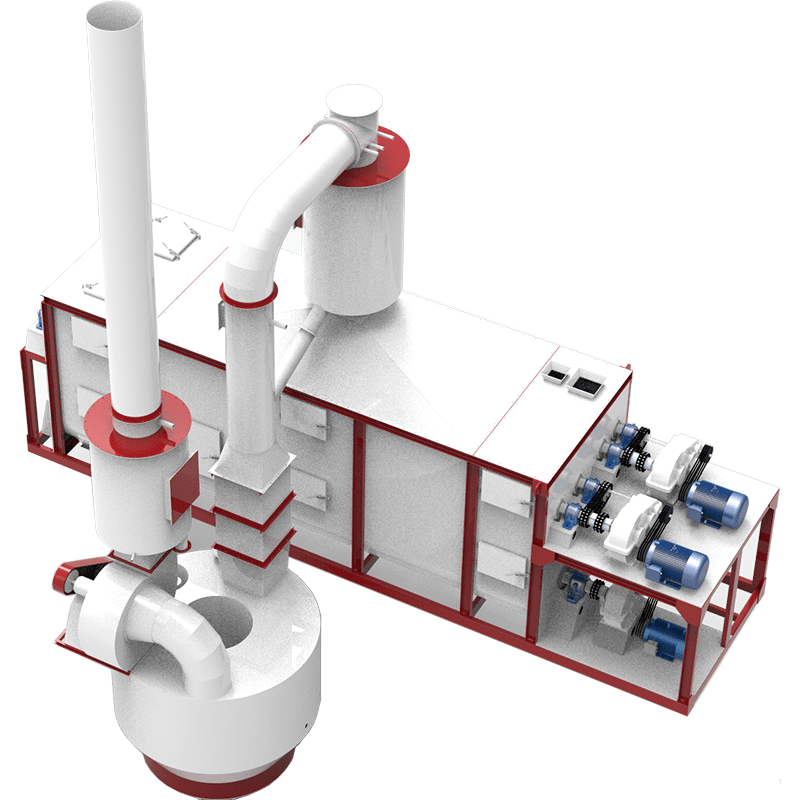

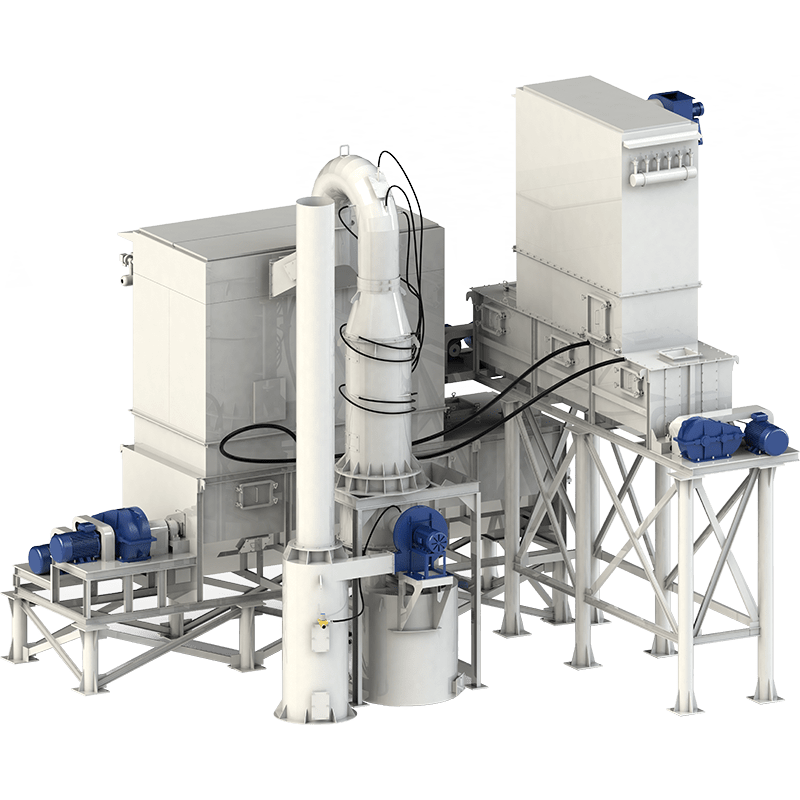

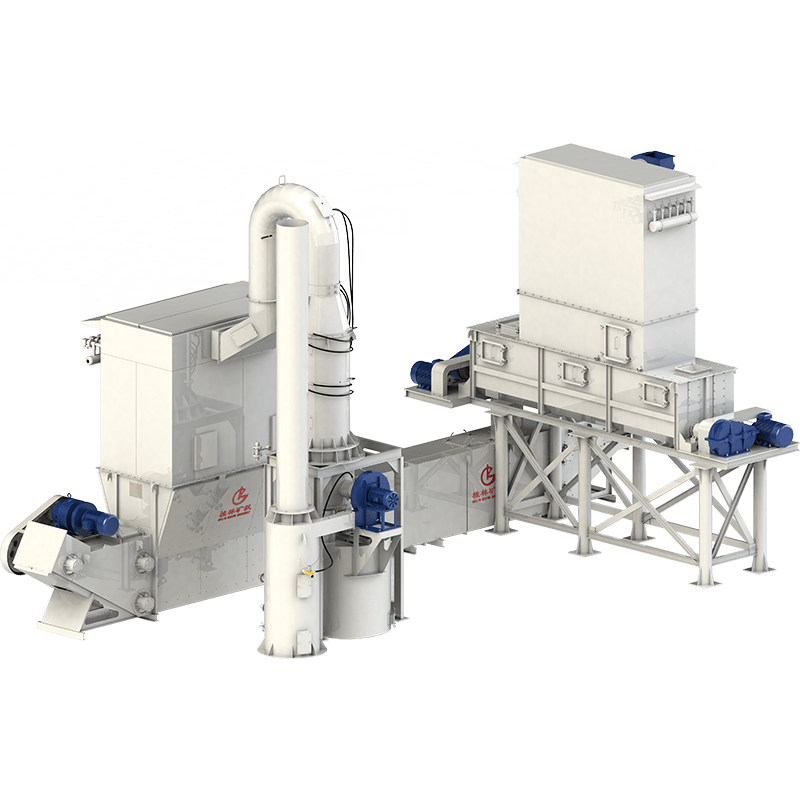

第二,以“二代水泥”技术标准引领提升行业的技术装备水平和能效水平。比如,推广高能效烧成技术、回转窑高效密封技术等,提高烧成系统热效率、减少散热损失。推广信息化、数字化、智能化控制与管理技术,实现数字赋能。改造升级余热发电系统,提高余热发电量。推广高效粉磨技术,减少外购电带来的碳排放等。

第三,加快推进燃料替代。比如,开展水泥窑协同处置,实现燃煤替代。加强对社会化系统性生物质替代燃料的开发应用,鼓励工业废料替代原料,推广使用以高炉废渣等废渣为主要原料的超细粉替代普通混合材等。

第四,开发应用新能源。发展风、光、储一体化技术,实现绿电用于水泥生产过程。

第五,全面推进水泥行业供给侧结构性改革,坚决落实水泥产业政策。实施错峰生产,加快淘汰落后产能进程,引导低效产能有序退出。“十四五”期间,继续推进和鼓励产业联合重组整合,提升产业集中度,优化产业布局。

第六,加强水泥企业碳市场能力建设,摸清碳排放家底,在此基础上推进水泥行业尽快进入全国碳市场。以市场化的手段,推动水泥行业减污降碳。